项目运用全生命周期概念设计改性淀粉浆料的结构,采用无废排放的清洁反应工艺,研制易降解新型改性淀粉浆料;采用改性淀粉替代PVA浆料,结合常温调浆和上浆、经纱等离子体处理、微波烘燥等新工艺、新技术进行经纱上浆,减少了退浆废水的污染程度,降低退浆废水的处理成本,提高了纺织上浆生产的环保性和纺织品生态性。

脂肽生物表面活性剂是一类具有高表面活性、抗菌、柔软作用以及生物可降解行等优良性能,因而在药物、化妆品等高附加值领域具有广泛应用前景,但是,由于其生产成本和分离成本较高,阻碍其开发应用。本课题是以淀粉类工业废料(例如,退浆废料以及其它类似废料)为培养基生产脂肽,通过简单分离直接用于纺织后加工及整理(例如,洗色、抗菌、柔软等)以及其它工业领域,不仅减少排放,降低成本,而且,可以提高产品的附加值。

接枝变性淀粉因其具有优良的上浆性能和生物降解性,被认为是替代PVA的适宜浆料之一。但是当前接枝变性淀粉的性能还有诸多缺陷需进行研究改善。通过本项目的研究找出影响接枝变性淀粉浆料性能的关键原因,从而提高其性能,达到减少PVA的应用,降低浆纱成本,解决PVA对环境造成的污染等问题。

羟基烷酸酯聚合物是目前来源能够从可再生资源获得、生产过程清洁、易降解、安全的新型物质,它们目前主要用于医用材料。由于羟基烷酸酯聚合物质硬且脆、韧性不足、制造成本高,在纺织材料上应用较少。

将羟基烷酸酯聚合物的性质改变,使之具有一定的韧性和可加工性,作为纺织材料粘合剂具有可行性,我们认为共聚方法是从分子结构上改变使用性能的根本,通过合理韧性搭配,再配以适度的分子尺寸和使用形态,能够获得预期目标。

组成丙烯酸与其酯类衍生物的共聚物,结构示意式:

—〔-CH2—CH-〕—n COOR

性能:该产品为乳白色半透明粘稠液体,可用水任意烯释不会分层,10%的水溶液pH值7—8,可与非离子、阴离子表面活性剂同浴使用。粘结力强,上浆均匀,成膜光滑坚韧,退浆容易。

外观:乳白半透明液体

含固量(%):25±1

pH值:7±1 (10%,25℃)

粘度(mP·s):4~10(10%,25℃,NDJ—79型粘度计)

用途:该聚丙烯酸酯浆料是四元共聚型浆料,专用于含有疏水性纤维成分的纱线上浆,对涤纶、涤/棉、涤/粘等含涤纱线具有很强的粘结力,浆液稳定;浆膜柔韧,分绞容易,毛羽贴伏,能提高织造效率。易溶于水,易退浆,具有生物可降解性,符合环保要求。吸湿率低,无再粘现象。与其它浆料混溶性极佳。应用:总干浆量的6%~15%,调浆无特殊要求。

包装存放:25Kg/桶,加盖保存于阴凉处。

浆纱效果快速检测评定系统由三个工作单元组成并按以下工艺原理来工作:

一根单纱先被上浆,这里的上浆不是传统的方式而是要采用微量施浆技术,来实现精确定量上浆,以保证达到所要求的上浆率和检测可重复性。然后测其毛羽,接着进行织造模拟,即逼真地模拟织造过程对浆纱施加激烈负荷,之后再测其毛羽。通过织造模拟前后的毛羽的变化来评价浆纱效果。

通过理论及实验研究,证明浆纱效果快速检测评定系统第一次为纺织界提供了一种快速检测手段,能准确地在实际上浆前预测上浆效果。保证上浆质量。

组成:氢化动植物油,聚氧乙烯型表面活性剂。

性能:外观为白色或微黄色片状物,与水任意比例溶解,退浆无残留,能降低浆纱摩擦系数,增加润滑性,降低断头率。

外观:白色片状物

pH值:6.5~7.5

凝固点:46—50℃

稳定性:静置24h.不分层(1%水溶液)

用途:本产品由动植物油脂配以抗静电、柔软、乳化成分制成。用于浆液之中或后上油中,赋与经纱耐磨、柔软、抗静电性,不含石蜡,退浆容易。显著提高浆纱耐磨性。使浆纱柔软而富有弹性。

应用:浆纱中用量占干浆量3%~5%;后上油用量控制在0.2%~0.4%。

高性能、生态纺织经纱上浆剂由接枝淀粉、聚合浆料、浆纱助剂等组成,用于纺织经纱上浆,以抵抗经纱织造中所受摩擦、毛羽发生纠缠等现象。

高性能、生态纺织经纱上浆剂具有以下特点:(1)上浆剂的整个生命周期生态、环保、安全,即其应用过程具有一定的生态性,在浆料生产环节也优选原料和工艺,可保证生产厂的清洁生产。(2)上浆剂可以用于无PVA上浆,在高速无梭织机上织造。(3)上浆剂煮浆方便,不易冻凝,粘度规格可以调整,润湿、渗透性强。主要技术指标有:接枝淀粉接枝率≥8%,聚合浆料成分:≥25%,固态平滑助剂:99%,无石蜡。

高性能、生态纺织经纱上浆剂具有生产可用性,其中一部分已经经过生产应用,具有良好的效果。接枝淀粉浆料是国家十一五科技支撑计划项目内容,已申请专利数项。本项目投入规模可根据市场而定。

经济效益较高,毛利30%,社会效益显著,减少污水处理负担。

本染料采用中国传统植物资源,结合现代技术进行淬取而成。适用于高档服装面料的染色,经检测,染后成品完全符合国家有关环保标准。且对人体皮肤有一定保健作用,可用来开发生态型纺织品,适应我国进入WTO后,冲破“绿色壁垒”的需要。

技术指标:

色调:黄色系

色牢度:各项均达4~5级

各项有害物质:均未检出

已在江阴三毛集团公司用于开发高档精仿毛制品“天素丽”通过新产品鉴定,已审报2000度国家级新产品。

成果转化条件:成果转化需投资200万元,目前国内尚无机械化的生产产品,国外也未见有同类商品,可申请专利,潜在经济效益巨大。

(10)天然染料制备及其在生态纺织品开发与羊毛清洁生产中的应用技术

东华大学和海澜集团合作“十五”“863”课题。开发了可产业化的天然植物染料红、黄、蓝、紫、褐和绿色系的制备技术;完成色卡306种;色牢度3级以上;设计了植物染料染色系列、成套、批量生产标准工艺;利用 “中纺01号”至“中纺20号”植物染料及无公害媒染剂,解决了批量生产中的匀染性和色牢度问题。开发出针织毛纱、精纺面料、毛针织内衣等3大类符合生态纺织品标准的产品;发明专利授权1项,申请3项;建立了植物染料数据库。通过了科技部验收和江苏省科技厅科技成果鉴定。项目成果填补国内空白,总体水平达到国际先进。

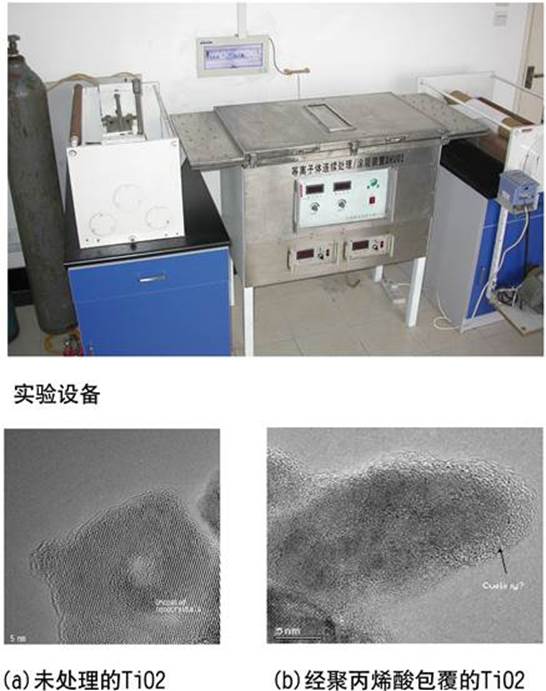

该成果采用辉光放电处理技术,根据需要在纤维表面引入多种所需要的基因,进行交联、接枝、聚合等一系列反应,使纤维表面发生变性。使纤维产生亲水和抗静电的效果;提高某些难染纤维的染色性能;改进羊毛的防毡缩性、染色性能和印花性能。

指标:等离子体处理丙纶材料接触角从105度下降到70度左右;等离子体处理羊毛织物印花时得色率最大可提高35%左右,而K/S值可提高48%;而在酸性及活性染料染羊毛时,经过等离子体处理的毛织物在较低的温度下如80℃,就具有较高的上染率、固色率(达到80~90%以上)、上染速率及固色速率;在适当的条件下经等离子体处理的毛织物具有一定的防毡缩性能(毡缩率在5%左右),辅以适当的树脂整理剂便能达到超级机可洗的效果。

用途包括:提高纤维的可纺性,增加纱线强度;改变纤维表面能,改变其润湿性能;提高纤维和聚合物基质的粘结力;提高纤维的染色性能;增强纤维的前处理效果,如:苎麻脱胶,棉去油脂等;功能整理,如:防皱、抗菌、抗静电等;提高羊毛的防毡缩性能;染色织物的增深作用。

成果转化:可提供处理工艺,并可协作进行产业化工程技术开发。

该项技术已达到国际先进水平。本项技术可对天然黑色或深褐色羊毛、牦牛绒、山羊绒和紫绒、驼绒、兔毛以及毛发进行脱色。脱色后纤维白度高,纤维损伤小,可染各种中浅色泽。工艺简单,流程少,成本低,无污染,可以以散纤维、毛条、纱或坯布形式加工,并可在散毛染色机、毛条染色机和溢流喷射或绞盘染色机中进行。

指标:①白度:Y值40以上(CIE系统Y刺激值);②碱溶解度:40%以下;③手感:柔软(主观评定)。

用途:可用于天然黑色或深褐色羊毛、牦牛绒、山羊绒和紫绒、驼绒和兔毛以及毛发的脱色。

Basofil纤维具有:高的耐火焰燃性;高热稳定性;在高热和与火焰接触时不产生烟雾等,受热或过火后热转换和焦化低。三聚氰胺纤维与昂贵的芳香族聚酰胺、联苯并咪唑(PBI)阻燃纤维相比,与阻燃剂添加型阻燃纤维相比,都具有极其优越的价格优势。但Basofil纤维也存在着染色染不深,上染率不高等问题。本成果解决了Basofil纤维染深色的问题,通过染料的筛选、助剂的选择以及相关工艺的设定,很好地解决了Basofil纤维和棉纤维混纺织物的染色问题,同时很好地保证织物的阻燃性能及应有的强力。

指标:织物的防火及撕破强度达到国家标准。

用途:适合用作各种床上用品、室内舱内装饰织物、以及国防军工和各种防火作业服、劳动保护服。是一种理想的消防服和冶金工作防护服原料。

该技术主要对全毛织物和以毛为主混纺织物进行易护理整理,整理后织物制成的服装具有以下特征:机可洗、转简烘燥、不用熨烫(或轻度熨烫)、服装保形性好(褶裥持久)。该技术为非氯整理。

指标:根据国家毛纺织产品质量监督检验中心检测报告(全毛精纺哗叽):

松弛收缩:宽度0.2%,长度0.4%;总收缩:宽度0%,长度0.9%;

宽度边沿收缩率差0%;宽度边沿收缩率差0.1%(以上为IWSTM31方法);褶裥持久性4—5级(FZ/20022—1999方法测定);

褶裥永久定型程度>40%(IWS方法测定);

用途:全毛织物和以毛为主混纺织物的形态记忆;

成果转化:提供工艺条件及配方和相应助剂。

中药贴膏材料中含油性稀释剂(液体石腊和汽油),要使贴膏中残余的汽油和其它油类物质不透过背衬材料,必须使背衬材料具有拒油性。通过浸轧整理剂,降低基质材料表面张力,可达到拒油的目的。该类整理剂通常是一类含氟碳侧链的高聚物乳液。纤维材料经此类含氟化合物整理后,表面张力可望达到20达因/厘米。可抵御8碳以上的烃类对织物的浸润。“中心”通过筛选整理剂,确定工艺,解决了这个问题。

指标:贴膏背衬材料拒油级别达到7级。经4个月老化实验不渗油。

用途:可用于贴膏材料或者其他材料的拒油整理。

成果转化:可提供配方及工艺。

本项技术是采用各种相关的染料、相关的助剂以及各种染色工艺对丝光羊毛进行染色,染色后的丝光羊毛色泽鲜艳、手感柔软、羊毛强力损伤小、色牢度佳,能够满足消费者的各种要求。尤其是采用一种特殊的毛用活性染料,成本较低(与Lanasol染料比较),匀染性好,色光鲜艳,色牢度极佳。

本项染色技术适用面广,即可以对毛条、散毛进行染色,而且也可以对绞纱和面料进行染色。

成果转化条件:在原有的毛纺染整设备上即可进行本项成果的转化。

本项技术是采用一种特殊的染料对丝光羊毛/Tencel混纺产品进行一浴法染色,通过工艺条件的控制和相关助剂的使用,使染色后的产品同色性佳,色牢度好,并且色泽鲜艳,手感柔软。

本项技术特别适合于丝光羊毛/Tencel混纺产品以绞纱的形式进行染色,工艺条件的控制使得对各种混纺比例的产品都有良好的染色效果。

成果转化条件:在原有的绞纱染整设备上即可进行本项成果的转化,要求染色机循环性能要良好,丝光羊毛/Tencel混纺产品是一种高档的产品,其品质和附加值都很高,经济效益非常显著。

苎麻是我国的特产。苎麻织物具有独特的风格,但它的易起皱、穿着时皮肤有刺痒感,以及难以染得丰满、鲜艳的色泽等影响了它的使用价值。本项目以改善苎麻染色性能为主要目标,成果对解决苎麻染色难的问题有重大突破,达国内领先,具有国际水平。成果包括阳离子改性剂CM的合成、改性工艺、改性苎麻染色机理等方面,经改性剂CM处理后的苎麻织物染色时,活性染料、直接染料的上染率显著提高,色泽丰满、鲜艳,同时减少了染色废水色度高而带来的环境污染。染品的摩擦牢度,特别是湿摩擦牢度,以及皂煮牢度与未改性苎麻染品相比没有下降,有些染料还提高1/2—1级。对其他纤维素纤维用改性剂CM处理也可明显提高染料利用率。商品名:尼普威CM纤维改性剂。

本项技术是采用蛋白酶Argaenzyme STL对羊毛进行生物丝光处理,处理过程无污染,处理后的产品符合生态纺织品的要求,并同时具有以下的特点和性能:1. 可以获得持久柔软的手感;

2. 光泽明显增加,色泽鲜艳;

3. 可以达到国际羊毛局的机可洗标准;

4. 服用舒适性大为提高;

5. 抗起球性能得以明显的改善;

6. 有效地减少氯化丝光羊毛上存在的对人体有潜在危害的有机氯化物;

7. 蛋白酶Argaenzyme STL具有非常高的活力,使用很少的量即可以达到良好的生物丝光的效果,成本提高较少;

8. 蛋白酶Argaenzyme STL对毛条、绞纱和成衣都能进行生物丝光处理;

9. 处理方法简便,对条染产品色光影响程度小,并能够显著降低氯化丝光羊毛产生的泛黄现象。

本项技术获得了上海市优秀产学研成果一等奖、上海市科技进步二等奖和上海市“四新”产品成果金奖。

成果转化条件:在原有毛纺染整设备上即可进行本项成果的转化。羊毛经过改性以后,其品质和附加值大大提高,而处理成本增加不多,经济效益非常显著。

DP功能整理即耐久压烫整理,也称为防皱免烫整理,可使棉麻粘胶人造棉等纤维素纤维以及含它们的混纺交织面料获得易于从褶皱中回复的性能,在洗涤和烘干或晾干后不需要熨烫,服用过程中美观舒适,由于所用整理剂的原料中有甲醛,因而加工过程和整理品上都会有一些甲醛释放出来。在环境保护要求愈益提高的背景下,如何最大限度地减少甲醛释放量成为重要的研究课题。本项目为纺织部重大科研项目,研制出超低甲醛DP整理剂,开发了整理工艺,达到和超过国际先进水平。该整理剂在整理加工过程环境中以及整理品上仅有极其微量的游离或释放甲醛,整理品释放甲醛量低于100μg/g,在使纺织品获得优美外观和易护理性的同时,符合清洁生产和生态纺织品的要求。近已开发该整理剂在新型溶剂纺纤维素纤维Lyocell整理加工中的应用。获国家科技进步二等奖、纺织部科技进步二等奖。

本项技术是采用高效广谱的抗菌剂为主要原料,附以各种助剂配制而成,该抗菌整理剂具有以下特点:

1. 抗菌谱广,对绝大多数革兰氏阳性菌和革兰氏阴性菌和部分真菌都有显著的作用;

2. 作用时间快,耐洗耐久性佳;

3. 对金黄色葡萄球菌、大肠杆菌作用有效率大于99%;

4. 整理方法简便,无需增加任何特殊设备。

5. 整理后对织物的各种性能无任何不良影响,对人体安全无毒害。在原有常规的染整设备上即可进行本项成果的转化。获得了上海市科技进步三等奖。

该项目的研究成果包含两个子项目:1. 新技术纤维素纤维高档面料;2. 多组分纤维面料的生态染整加工技术。均达到国际先进水平。

1、采用反相凝胶渗透色谱法研究水溶胀状态下纤维内的微隙结构,提出微隙结构的变化是液氨处理后织物弹性提高较多的主要原因的新观点。利用液氨处理的优点,研究确定了液氨/交联或丝光/液氨/交联相结合的加工工艺。成功地制备了一种新型无甲醛交联剂,整理效果接近于目前广用的N-羟甲基胺类超低甲醛交联剂。

2、研制的由多种生物酶和表面活性剂组成的生态短流程前处理助剂Argaenzyme PRET Conc. 能够适合纤维素纤维及其混纺制品的生态短流程前处理;着重研究了蚕蛹蛋白和纤维素双组分纤维染色,同时研究成功分散染料—浴染涤纶/羊毛混纺织物以及分散和活性染料—浴染涤纶/棉混纺织物;采用染浴中染料浓度快速分析方法,实现了毛用活性染料和酸性染料二拼色染浴的循环利用,建立染色残液在线脱色技术,达到节能、节水、降低染色排放负荷的目标。

人的皮肤对螨虫和病菌来说是一种很好的营养基。人体脱落的皮屑、皮脂,人体的体温,给螨虫和病菌的繁殖提供了良好的条件。螨虫主要是以人体皮屑为食,它的分泌物、代谢物是强烈的致病源。螨虫所携带的致病菌,最常见的为皮肤丝状菌,在温湿的条件下会迅速繁殖,侵入皮肤后会引起湿疹、体癣等。侵入呼吸道的链球菌和放线菌会引起鼻炎、喉炎、气管炎、肺炎和脑膜炎等。

本项成果是对普通的革基布经过后整理的方法制备得到具有耐久性抗螨虫效果的革基布。抗螨虫革基布经过PU涂层后,可以用于装饰用纺织品或服装等。由此来达到减少因螨虫引起的过敏性哮喘和皮炎等疾病的发病率以及对人们生活、工作带来的烦恼和对人体健康造成危害的目的。

以高效、低毒的生物拟除虫菊酯为主要成份的CHP杀虫整理乳液对各类织物进行耐久性的杀虫整理,杀蚊、驱蚊效果显著而持久,可供人体安全使用。同时也可对羊毛织物进行耐久性防霉防蚊处理。并通过市科委组织的技术鉴定。获得上海市科技进步三等奖。

应用开发的产品有:高弹女长丝袜,睡衣裤等。

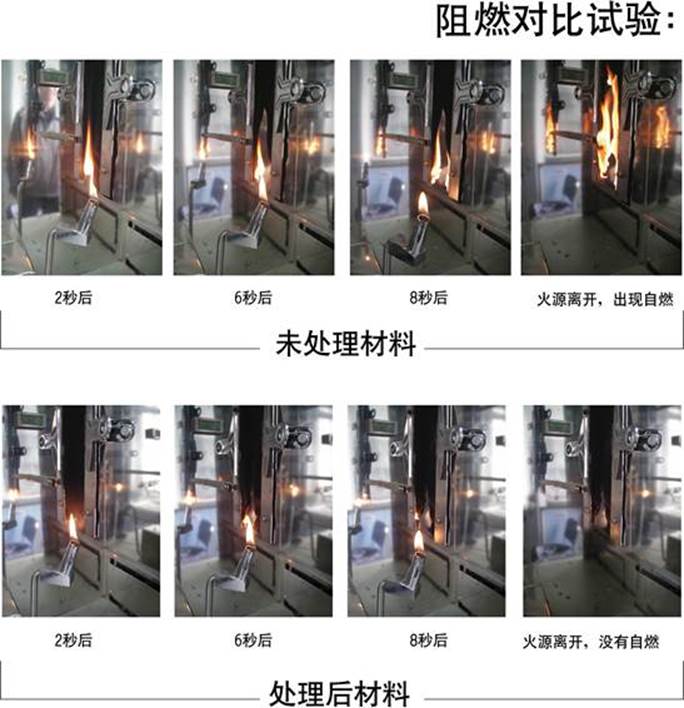

建筑物及其他公共场合内装饰材料的防火安全日益受到政府和公众的关注。随着消防法规和纺织品阻燃性标准的建立和完善,需阻燃整理的装饰用和产业用纺织品的数量不断增加。为适应市场需求,东华大学研制成功适用于各种具有吸收性的天然及合成纤维织物及其他材料和的广用阻燃剂SFR,其性能达到国际先进水平。SFR处理的织物的LOT可达41,特别是能解决某些极难阻燃的材料如两种以上纤维组成的纺织品的阻燃问题。阻燃剂SFR的使用极为方便,只需将它浸渍、浸轧或直接喷洒到织物上,然后晾干或烘干,就可获得优良的阻燃效果;如经洗涤或使用后失去阻燃效果,还可再次施加。

成果转化条件:

广用阻燃剂已由上海新力纺织化学品有限公司生产销售,商品名:尼普威SFR阻燃剂

为适应某些全棉工作服,装饰布等棉制品耐久性阻燃的需求,东华大学开发了棉阻燃剂CFR及其配套助剂的应用工艺。CFR为磷系阻燃剂,阻燃效果优良,耐洗次数大于50次,整理品手感良好。适用于棉织物的阻燃整理,可用轧—烘—焙工艺对织物进行加工。

成果转化条件

棉阻燃剂CFR已由上海新力纺织化学品有限公司生产销售,商品名:尼普威CFR阻燃剂。

该成果于1999年通过中国石化公司科学技术成果鉴定。

采用乳液聚合与本体聚合两条不同的工艺线路合成氨基及多官能团改性有机硅乳液,并达到了工业化生产的要求。本项目试制氨基改性有机硅主要应用于三维卷曲涤纶纤维的后处理中,经处理的纤维可进一步提高其固有的优异性能,即手感更加滑爽,强性更佳,适应充填材料领域的高标准要求。与此同时,发现只要稍加变化,该产品在纺织品整理中也有广泛的应用。其产品的主要性能指标如下:

外观:乳白色或半透明

稳定存贮期:超过9个月

三维卷曲涤纶纤维的硅烷化处理:OWF=0.5%时,μ静≤0.15

处理纤维:手感极滑爽软,而且纤维无泛黄现象

牢度:良好

性能/价格比:优(每吨纤维增加成本200-250元)

自古以来,羊毛和羊毛制品深受虫蛀之害。因此防蛀问题深受国际毛纺行业的重视,本课题组研究开发出一种以二氯苯醚菊酯为主要成份,辅以合适的增效剂的防蛀剂,能一方面减少染整过程中含氯物质的残留量和排放量,为环境保护作贡献。同时另一方面也大幅度的降低了羊毛防蛀剂的成本。

另还开发了一种可供选择比较理想的无AOX(可吸收有机卤化物)的羊毛防蛀剂。

该成果具有良好的导电性能,其导电性不受周围湿度影响;即使在绝缘条件下,也能以微弱电晕放电的形式消除静电;混入3—5%这种导电纤维就可制成防静电强物面料和防静电工作服等优点。

该成果从基质材料、处理工艺和配方作了根本性的改变,制成了耐酸碱、耐热、耐环境(在高温、高温条件下使用或保存一年其导电性能基本不变)的优良的TU—88型导电纤维。TU—88型导电纤维及混入4%这种导电纤维到涤—腈织物中的制成防静电工作服的技术指标:

TU—88型导电纤维的体电阻率ρ≤3.2×104Ω—cm

按GB4288规定洗涤100次后的ρ≤6.0×104Ω一cm

摩擦带电电荷Q≤0.25μC/件

经连续洗涤33小时后Q≤0.35μC/件

经实际服着一年后Q≤0.60μC/件

以上性能接近国际水平,居国内同类防静电服的领先地位。

本课题根据医用和纺织后加工的要求,制备CHMA医用广乐谱抗菌整理剂,能对各种天然纤维(棉、麻、丝、毛)和合成纤维进行抗菌整理。实验表明:该抗菌织物具有抗菌谱广、抗菌作用强、作用时间短和耐洗涤、耐高温消毒等特点。对金黄色葡萄球菌、大肠杆菌和绿脓菌等五十多种细菌具有显著的杀灭和抑制作用。皮肤刺激和过敏试验以及临床应用表明CHMA应用广谱抗菌耐洗涤织物可供人体安全使用。将CHMA抗菌织物制成医用辅料(纱布、手术巾等)、病房床单及工作服,能显著降低细菌的交叉感染或细菌感染率,对加快病人的手术和外伤疮口的愈合,对提高我国的医疗卫生水平具有积极的意义。CHMA医用广谱抗菌整理剂能在一般染整设备上按常规工艺条件对织物进行抗菌整理,无环境污染。整理后,织物原有的强力、吸湿性、白度、色泽、手感等各项性能基本无影响。同时,由于CHMA抗菌整理剂广谱抗菌、无毒、耐洗涤,是目前民用织物抗菌整理剂的一个升级换代产品。它的推广应用定将产生巨大的社会效益和经济效益。该项目已通过上海市高教局和卫生局组织的专家鉴定。

本涂层织物采用特种功能材料涂层剂(自制)经涂层加工而成。

在人体体温下,即可大量发射远红外线,穿透到人体皮下组织,既可使人体获得温热感,更可改善人体微血管循环,促进新陈代谢,增强机体免疫力,而达保健和治疗目的。

适用制造护腰、护肩、枕头、沙发靠背、床单、睡帽、鞋垫等制品,对肩周炎,颈椎增生,腰椎增生,关节炎,偏头痛等由于微循环不畅引起的疾病有保健和辅助治疗作用。并兼有抗菌防臭功能。

主要技术指标:

远红外发射率(8~14μm波长下)≥85%,微血管血流量约增大一倍

人体过度照射紫外线,则会对人体造成伤害,引起色素沉积,皮肤老化、干燥,增加皱纹,产生褐斑,经鼠兔实验证明,紫外线B侵入皮肤会导致细胞核中的脱氧核糖核酸(DNA)损伤。影响核失去修复功能而使皮肤癌变。

本涂层织物采用紫外线屏蔽核吸收技术,通过反射、散射核吸收紫外线并将其转化为无害热能而达防护紫外线免遭伤害的目的。其紫外线总屏蔽率可达85±5%。

适于制造遮阳伞、遮阳篷、遮阳帽、遮阳披及各种旅游用品。

本涂层剂系采用超微乳液聚合技术制的,其平均粒径50纳米上下的超微粒子水乳液,既具有溶剂型涂料剂的优良成膜性,皮膜手感柔软光滑,而又无甲苯溶剂易燃、易爆、污染环境之弊病,既具有普通水乳型涂层剂的安全,无污染优点,而又无乳化剂引起的诸多弊端核成膜性较柔的缺点。

主要技术指标:

外观:半透明水乳液

含固量(%) :25±1

PH值:8

粘度(25℃,mp~S):2000~2500 (NDJ一对旋转粘度计)

平均粒径(nm):50±20

适于加工尼丝纺、涤丝纺,T/C丝绢,涤/棉卡其等织物的涂层加涂层织物手感柔软光滑防水性能好。

本涂层剂亲水透湿原理和超微乳液聚合技术制得的其平均粒径在53纳米左右的半透明水乳液。既具有良好的防水性能,又有较大的透湿功能,皮膜柔软、滑爽、丰满、耐低温性好。做成的服装穿着舒适。

适于制造防水服、羽绒服、工作服、风衣、雨披等。

主要技术指标:

外观:半透明水乳液;含固量(%):30±2;PH值:7%;粘度(2.5℃,mP~S):2000~2500(NDJ一对旋转粘度计);粒径(nm):50±20

本品采用定位缩聚法成囊技术原位制备工艺,径多重包覆而成具有良好的缓释和压敏释香效果。粒径小,缓释时间长。适合于纺织品加香处理和非纺织品的加香处理。如织物的涂料印花,香味整理等。也可用于纺织以外如香味印刷(油墨),香味塑料、香味玩具、家庭用缓释香片或香块等。

主要指标:①粒径:0.5~1.%μm;②缓释留香时间:1年以上;③胶囊含量:1年以上;④外观:混悬体,浆状体,粉状体。

本品采用原位聚合法,形成热固性胶囊壁,内包染料隐色体稀溶液。经两次造壁而制成的有一定耐压能力的微胶囊,涂布后在50kg/cm2以上的压力方能显色。因此不易偶然显色,显色后底面清洁,“燥音”(偶然显色)少。平均粒径在2~4μm之间,色谱较全,亦可以制成特定的显色拼色效果,适合于仿伪发票等仿伪无碳复写纸的制备。用途:无碳复写纸制备。

主要指标:①粒径:2~4μm;②含量:20%左右;③颜色:按需制定;④外观:混悬液或浆状液。

物理发泡微球是一种高科技产品,其直径在1至200μm之间。它有一层密致的热塑性外壳,内包低沸点有机溶剂作为芯材。外壳的热塑性与芯材的沸点巧妙匹配,在一定高温下芯材汽化产生压力使外壳膨胀,直径增大率为200%至500%,成为立体印花的有效发泡剂。本成果以有限凝集聚合法在特殊高压密闭反应器中制备,通过配方和制备条件,可以有效地控制微球的直径粒径,分布,发泡温度和发泡倍率。

目前研制、生产的发泡微胶囊规格为直径10μm~20μm,发泡温度有110℃左右和155℃左右两个档次,此外,亦可生产耐溶剂(耐丁酮、甲苯)型发泡胶囊,特别用于溶剂型PU涂层,经发泡后呈现类似麂皮绒的效果。

含棉类织物(包括纱线)的活性染料浸染由于其固色率低,使用盐碱量多,产生的废液COD高、色度高,是印染废水治理的难题之一。

本项目解决了深浓色活性染料浸染残液回用染色的关键技术,浸染残液可不经氧化脱色等繁琐处理,而是经过测算适当调整配方和工艺,把它直接回用于下一批染色,这不仅回用了水、回用了残液中未分解的活性染料,更是回用了残液中大量的盐和碱,真正实现了资源的循环利用,达到了节水、降耗、减排的目标,有利于印染加工的可持续发展。

项目主要指标:①染色缸差4级以上;②节约配液用水和残液(不包括冲洗废水)排放各70-80%;③节约盐碱40-80%;④利用浸染残液每染1000公斤织物可降低成本500-1000元。

项目应用领域:可应用于纯棉和含棉混纺织物及纱线的深浓色活性染料的浸染染色。

项目采用变性剂和复合助剂改变纤维及涂料颗粒的表面电学状态,开发出涂料连续变性轧染、卷染、刮染染色及涂料与活性染料套染等染色工艺;研制出变性、染色的连续加工短流程设备;设计并开发出适合于纤维连续变性生产的变性剂;开发了符合生态要求的水洗类纺织面料。成果获2008年度国家科技进步二等奖、2007年度中国纺织工业协会科技进步一等奖。

涂料染色水洗面料

泡沫整理是以空气为稀释剂,在浓缩的整理液中加入发泡剂,通过发泡机的机械剪切作用使整理液转变成泡沫,再通过泡沫施加器均匀的施加到织物上去。通过泡沫整理可大大降低织物的带液率,因此大大节约烘干能源,有效提高厚重织物的烘干车速,节约化料用水和部分树脂整理剂,也可通过在织物二面进行不同的加工开发新的产品。

项目指标:纯棉织物带液率25-30%;涤棉织物带液率20%左右;节约烘燥能源50-70%;提高厚重织物烘干车速30-100%;节约化料水50%以上;节约树脂整理剂3-10%。

项目应用领域:适用于树脂、柔软、上浆、印花布增白等加工的泡沫整理,尤其适用于中厚织物的给湿拉幅整理。

该项目由太平洋机电集团上海印染机械分公司与东华大学化学化工与生物工程学院合作,上印机负责设备,东华大学负责工艺技术。

本项目成果实现了在连续运行的织物表面实时聚合涂覆各种纳米结构功能薄膜,如类聚四氟乙烯、聚吡咯、二氧化钛等有机无机纳米功能涂层。过程干态无污染,纳米颗粒的聚合与涂层一步完成。适用于各类基体材料,如薄膜、织物、纤维、纸张等的表面处理与纳米功能涂层,具有国际先进水平。已在广东、上海等地的企业推广,该项目获上海市科技进步二等奖。

超临界CO2流体染色是一种无水染色清洁生产新工艺,是对传统印染工艺的一场革命。项目研制了我国第一台动态超临界CO2流体染色小样机、分散染料在超临界流体中溶解度测定装置;在再研究了不同结构的分散染料在超临界CO2中的溶解度与其上染率关系的基础上,研制成功我国第一台具有自主知识产权的超临界CO2染色生产型样机。

项目形成了聚酯纤维纺织品微胶囊分散染料染色新技术,实现了聚酯纤维及其制品的均匀染色,从根本上解决染色生产对水的污染问题,每染一吨涤纶制品节约50~100吨水洗用水。染色废水经简单过滤后不经处理即可循环使用或直接排放,大幅度降低末端治理的压力。项目得到国家科技支撑计划多次立项资助。成果获2006年度桑麻纺织科技一等奖。

染色出布

项目通过退浆工艺集成创新,开发了生物催化及受控氧化协同处理新技术,利用多种酶的复合作用,高效催化降解棉型织物上杂质;通过受控氧化的协同作用,使混合浆料降解为小分子,易于清洗去除。该技术突破了常规生物酶退煮工艺的不足,工艺适应性强,节能环保优势十分明显。成果已在4家企业推广应用。

项目研究了印染废水的处理,形成了生物酶前处理、低温活化漂白、低耗水汽雾染色、活性染料无盐染色以及染色工艺的计算机辅助设计等5项低耗水印染新技术和高效节能染色新工艺。成果已在多家企业应用,大幅度降低了水、染料、助剂、盐、碱和蒸的用量;降低了废水的色度和电导率;节能减排;实现了复杂染色工艺的定量精确设计,提高了生产效率。

低耗水汽雾染色车间

采用配位吸附、树脂包埋、原位还原等创新工艺,在纺织品表面获得高催化活性的纳米级钯晶核,并在纤维基材上进一步引发化学镀,形成高结合牢度、高导电率的铜镍镀层金属化纺织品(又称导电布)。改变了传统“粗化-敏化-活化”工艺,从而显著提高镀层与金属结合力,免除了因使用SnCl2所造成污染,降低了贵金属钯的用量,使产品档次大幅提升,屏蔽效能达到85dB。该技术获得国家发明专利。

该项目获得2005年杭州优秀新产品奖,2007年度获得国家中小企业创新基金支持,项目完成人获得2008年桑麻科技二等奖。

利用微胶囊特有的缓释隔离作用,实现分散染料无助剂免水洗清洁染色。在保证染色品质不低于传统染色工艺的前提下,其染色废水的COD、BOD和色度等指标均达到国家排放标准;染色废水经过滤后可循环利用,基本实现染色废水零排放,且节约大量用水和热能,缩短1/3-1/2染色时间。

适用于PET等疏水性纤维梭织布、针织布、筒子纱、超细和仿麂皮绒织物的染色。此技术获2006年度桑麻纺织科技一等奖;拥有成套国家发明专利技术四项:(1)CN03116244.4,分散染料微胶囊染色方法,(2)CN03116243.6, 分散染料微胶囊的制备方法,(3)CN03116242.8,分散染料微胶囊的制备工艺,(4)CN200410054220.9,一种免除水洗的分散染料染色的方法。

(48)有机/无机复合材料制备技术及其在毛纺织品功能整理上的应用

使用非氯树脂防毡缩虽能满足环保要求,但整理后羊毛制品的手感发硬,失去了羊毛纤维柔软滑腻的风格;同时焙烘温度高(160-180℃)易造成织物黄变和强力损失。新型环保型防毡缩整理工艺开发成为市场急需发展的技术之一。

本技术包括两个方面:首先合成了聚氨酯基有机/无机复合材料整理剂AES-PU,其价格低廉、成膜强度高且柔软;然后使用整理剂AES-PU开发了相应的精纺毛织物的防缩整理工艺。测试结果表明,本项目技术开发的产品各项指标达到国际羊毛局机可洗技术标准(TWC TM31)。与氯化防缩相比,该技术不用水洗,节约用水90%,污染物AOX零排放。与常规树脂防毡缩相比,织物手感柔软,加工成本低,每米加工费在2元以下。

本项目相关成果已获授权中国发明专利3项,发表包括SCI和ISTP等收录文章16篇。本项目获得2008年度中国纺织工业协会科技进步一等奖。本项目成果已在山东济宁如意毛纺织股份有限公司实现产业化,累计生产毛织物130余万米,新增利润2260万元。

突破传统化学湿处理工艺,该项目研发了一种羊毛织物的防毡缩处理方法,并申请了发明专利。利用国际上最近几年来开发的常压非平衡低温等离子射流在相对空气相对湿度较大的湿环境中处理湿平衡后的羊毛织物。按照ISO6330标准,在缩水率测试中,经过三个标准洗涤程序后,处理后羊毛针织物的缩水率达到5%左右,可被认为具备“机可洗”条件。

该方法操作工艺简单、耗时短、效率高、环保,不影响羊毛织物的强度,可以实现在线处理纺织品。能够较好地满足消费者的要求。

本项目研究的成果,可用来指导相关领域中企业的常压等离子体在纺织印染和后整理、复合材料中纤维和基体界面改善等工程技术领域中的实际应用。为常压等离子体处理技术的推广应用,节能减排,提供科学的理论依据。也为等离子体科学领域中等离子体和物质之间作用的理论和实验研究,提供新的研究思路。